Estudo de Caso: Como a Manutenção Preventiva evitou a parada de uma Usina Solar de 500 kWp

A manutenção preventiva em sistemas de energia solar fotovoltaica ainda é, muitas vezes, negligenciada até que uma falha crítica comprometa o desempenho. Este estudo de caso mostra como a aplicação de boas práticas técnicas evitou a paralisação total de uma usina de 500 kWp, instalada em uma indústria alimentícia no interior de São Paulo.

O Cenário

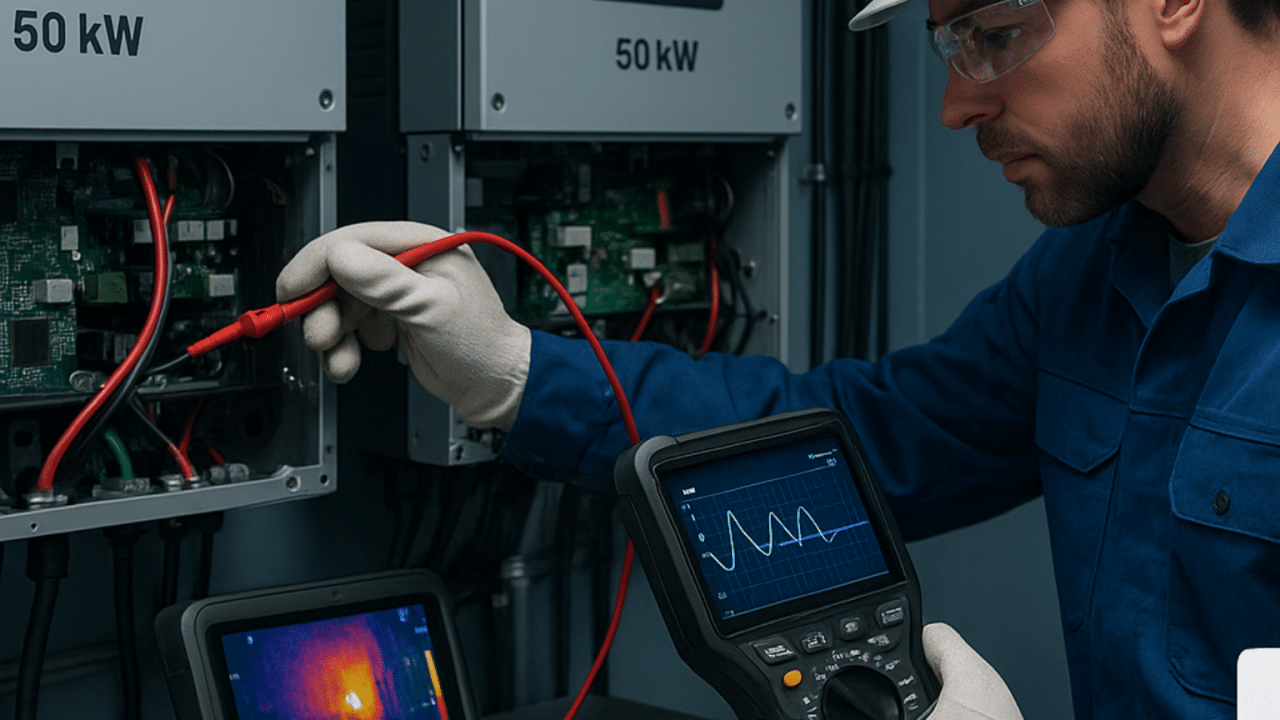

Durante uma inspeção técnica programada, dois inversores de 50 kW apresentavam sinais de degradação térmica em componentes da placa de potência.

Embora o sistema ainda estivesse operando, foram identificados eventos intermitentes de sobretemperatura e distorção harmônica nos registros do analisador de qualidade de energia — um alerta claro de que havia risco de falha iminente.

Se não corrigidos, esses sintomas poderiam evoluir para problemas sérios, como:

-

Queima de IGBTs (Transistores Bipolares de Porta Isolada)

-

Desligamentos intempestivos

-

Perda de geração energética por horas ou dias

Diagnóstico Técnico

Com o auxílio de um osciloscópio digital, foram analisados os sinais PWM (Modulação por Largura de Pulso) nas fases de saída dos inversores. Detectou-se desbalanceamento de pulso em uma das fases — indício de comprometimento nos drivers de gate.

Além disso, uma análise com câmera termográfica revelou aumento anormal de temperatura em capacitores eletrolíticos do barramento DC, sinal de que o envelhecimento desses componentes já estava afetando a confiabilidade do sistema.

Solução Implementada

Para restaurar a performance e evitar falhas críticas, a equipe executou:

-

Troca preventiva de capacitores de barramento com ESR fora da faixa nominal

-

Substituição de módulos IGBT com sinais de estresse térmico

-

Reaplicação de pastas térmicas e limpeza total dos dissipadores

-

Atualização do firmware dos inversores para otimizar o controle térmico

-

Readequação do sistema de ventilação do painel elétrico

Resultados Obtidos

Após a intervenção preventiva:

-

Eficiência dos inversores restaurada acima de 97,5% (nível de fábrica)

-

Redução total dos eventos de sobretemperatura

-

Aumento de 3,2% na geração energética em comparação com o mesmo mês do ano anterior

-

Evitação de perda estimada de R$ 24 mil em geração não realizada

Conclusão

Este caso evidencia que a manutenção preventiva, quando aplicada com diagnóstico eletrônico aprofundado, é essencial para evitar prejuízos e manter a performance no auge.

Componentes críticos como IGBTs, capacitores e drivers de gate precisam de atenção especial — e substituí-los em tempo hábil garante continuidade operacional, alta eficiência e segurança para o investimento.

📲 Quer maximizar a performance e evitar paradas não programadas na sua usina?

Fale com a Energy Inversores e descubra como nossas soluções preventivas podem proteger seu patrimônio e aumentar seu retorno.